índice

Resumo

Este trabalho visa identificar as oportunidades de aplicação dos princípios e ferramentas do “Lean Thinking” (Mentalidade Enxuta) no processo de produção do painel monolítico de taipa de pilão.

A partir da revisão da literatura foram identificados os princípios e as ferramentas da mentalidade enxuta e a descrição do processo de produção do painel monolítico de taipa de pilão, assim, oportunidades foram abordadas cruzando-se as etapas do processo de produção com os princípios e as ferramentas que se mostraram apropriadas, tendo sugestões de melhoria para o processo e para o produto.

Outras pesquisas demonstram a oportunidade de aplicação dos princípios em diversos processos na indústria da construção civil, por exemplo, a indústria de pré- fabricados, desenvolvimento de projetos e outros segmentos do setor.

O processo de produção do painel monolítico de taipa de pilão tem características muito favoráveis às questões ambientais discutidas no ambiente da construção civil, por ser um processo de baixo impacto ambiental.

Através da análise teórica dos possíveis benefícios da aplicação adaptada dos princípios e das ferramentas “lean” ao processo de produção do painel monolítico de taipa de pilão, foi constatado que o potencial de trazer resultados positivos é bom. Tal comprovação deve ser estudada em casos de aplicação prática no futuro.

Objetivo

Identificar e apontar oportunidades para aplicação dos princípios da mentalidade enxuta (lean thinking) no processo de produção do painel monolítico de taipa de pilão.

Introdução

A indústria da construção civil está vivenciando um momento de transformação na filosofia de projetos de novos edifícios com a aplicação de princípios da mentalidade enxuta e a utilização de tecnologias de baixo impacto ambiental.

O conceito “Lean Thinking” (Mentalidade Enxuta) foi desenvolvido em ambiente da manufatura, baseado no sistema Toyota de produção (TPS). O termo “lean” (enxuto) foi adotado visando a caracterizar um novo paradigma de produção, onde qualquer tipo de desperdício é combatido. A indústria da construção civil tem se interessado muito em adotar esse novo paradigma no setor, seja num ambiente administrativo da empresa construtora como também no ambiente do canteiro de obras ou de produção.

Sendo o “Lean Thinking” bastante amplo e o setor de construção complexo e diversificado, diversas são as aplicações potenciais deste conceito, e é de se esperar que haja diversas oportunidades de aplicação não exploradas até o momento. (Picchi, 2003).

Diversos pesquisadores e empresas têm buscado interpretar os conceitos para este ambiente, bem como realizar aplicações práticas. (Picchi, 2003). Várias discussões e casos podem ser encontrados nos Anais de Encontros Anuais do International Group for Lean Construction (IGLC), tratando da aplicação em diversos segmentos da construção civil, por exemplo:

- Making prefabrication lean – Glenn Ballard e Roberto Arbulu

- Product development through lean design and modularization principles – Patrick Jenses, Emile Hamon e Thomas Olofsson

- Prefabricaton: a lean strategy for value generation in construction – Anders Bjornfot e Ylva Sarden

- Industrialization of construction: a lean modular approach – Andres Bjornfot e Lars Stehn

- Lean principles for prefabrication in green design-build (GDB) projects – Yupeng Luo, David R. Riley e Michael J. Horman

- Construction sites: using lean principles to seek broader implementations – Flavio Augusto Picchi e Ariovaldo Denis Granja

Womack e Jones (1998) são os criadores do termo “Lean Thinking” (Mentalidade Enxuta), ampliando, para toda a empresa, os conceitos de “Lean Production” que haviam sido apresentados em Womack et al. (1992). Esses autores estabelecem as bases da

Mentalidade Enxuta em cinco princípios. Observa-se ainda que os cinco princípios de Womack e Jones (1998) abrangem explicitamente tanto os conceitos de Valor como de Fluxo adotados por Koskela (2000). (Pichhi, 2003.)

Eliminar todo o tipo de desperdício é primordial, seja de mão-de-obra, material, tempo, ferramenta, máquina ou do próprio espaço. Ohno (1988), líder do desenvolvimento do TPS, define sete tipos de desperdício: superprodução, espera, transporte, processamento desnecessário, estoque, movimento e defeitos.

Além das melhorias nos processos de produção é necessário pensar na sustentabilidade dos espaços construídos que deve partir da matéria-prima e dos processos utilizados para a construção, principalmente na indústria da construção civil, que nas suas atividades intrínsecas tem se caracterizado por ser um dos maiores geradores de resíduos poluentes, e vêm se tornando o foco principal das pesquisas científicas e tecnológicas nos diversos campos do conhecimento humano. A preservação do meio ambiente significa a preservação da harmonia entre as esferas natural, cultural e artificial em que vivemos. (Heise, 2004)

No processo de desenvolvimento tecnológico, considera-se segundo Corcuera (1998) que a indústria da construção é um dos grandes consumidores de energia e geradora de poluentes.

Segundo Pinheiro (2002) utilizar novos materiais e técnicas pode gerar ganhos de eficiência e diminuição do impacto das construções. É preciso buscar o maior e melhor desempenho possível com o menor custo e menor impacto. As novas tecnologias trazem mais opções de técnicas e de materiais. Os materiais de construção devem ser aplicados de maneira a obter uma arquitetura mais equilibrada (ecológica e humana).

Dentre alguns sistemas construtivos, a tecnologia de construção do painel monolítico de taipa de pilão pode ser considerado de baixo impacto ambiental. A reavaliação do uso da terra como material de construção é de extrema importância. É necessário conhecer as características químicas e físico-mecânicas da terra, enquanto matéria-prima e também no âmbito dos processos construtivos da arquitetura com terra, para avaliar quais os benefícios que este material pode proporcionar ao ambiente construído. (Heise, 2004). Esta tecnologia está carente de pesquisas que apontem soluções para que a técnica seja aperfeiçoada e amplie sua utilização no mercado da construção civil.

Portanto, este trabalho visa identificar a oportunidade de aplicação dos cinco princípios da mentalidade enxuta no processo de produção do painel monolítico de taipa de pilão. Para tanto as oportunidades serão abordadas, cruzando-se as etapas do processo de produção com as ferramentas e os princípios fundamentais identificados na revisão da literatura. O trabalho não pretende discutir os princípios da mentalidade enxuta e não esgotar as possibilidades de melhoria continua no processo de produção do painel monolítico de taipa de pilão e sim abrir discussões para estudos futuros de aplicação das teorias em campo.

Principios e Ferramentas da Mentalidade Enxuta

Desde que Womack et al. (1992) chamaram a atenção para este novo paradigma da produção, diversos setores dedicaram grande atenção às possibilidades de aplicações em seus ambientes. (Picchi, 2003). Womack e Jones (1998) são os criadores do termo “Lean Thinking” (Mentalidade Enxuta) e estabeleceram cinco princípios como base conceitual

Valor – entender o que é valor para o cliente e oferecer maior valor agregado, sem desperdício.

Fluxo de Valor – identificar e eliminar desperdícios ao longo de toda a cadeia de valor, da matéria prima ao cliente final.

Fluxo – produção em fluxo, estável, sem interrupções.

Produção Puxada – produzir somente quando demandado pelo cliente ou processo posterior.

Perfeição – melhoria contínua através da rápida detecção e solução de problemas na base.

Segundo alguns autores os princípios da mentalidade enxuta devem ser aplicados por completo em toda a estrutura do processo de produção bem como na estrutura da empresa e na forma de fazer negócios. Foi constatado em outras pesquisas que os princípios quando aplicados isoladamente não atingem os resultados satisfatórios, criando uma falsa visão e entendimento dessa nova filosofia de pensar o processo. (Picchi e Granja, 2—-).

O artigo não pretende discutir ou comparar os princípios da mentalidade enxuta, descritos por Womack e Jones (1992) com abordagens de outros autores sobre o assunto, também não pretende discutir a aplicação dos princípios na estrutura da empresa e nem na forma de fazer negócios. Desta forma não é sugerido a aplicação de ferramentas isoladas e sim a aplicação do conjunto de ferramentas e ações para todo o processo de produção.

Algumas das ferramentas identificadas na revisão da literatura que poderão ser adaptadas ao processo são:

- Engenharia simultânea

- Mapeamento do fluxo de valor

- Células de trabalho

- Pequenos lotes

- Poka-yoke (dispositivo à prova de erros)

- Gráfico de balanceamento do operador

- Gerenciamento visual

- Nivelamento da produção

A oportunidade de aplicação adaptada dos princípios e das ferramentas “lean” para o processo de produção do painel monolítico de taipa de pilão será feita pela análise teórica de seus possíveis benefícios. O potencial de trazer resultados positivos é bom, mas tal comprovação deve ser estudada em casos de aplicação prática no futuro.

Descrição do Processo de Produção do Painel

A tecnologia de construção com painel monolítico de taipa de pilão é conhecida no Brasil desde a época dos colonizadores. Na história mais recente as experiências com o uso desta tecnologia foram através do arquiteto Lucio Costa, em 1940, no projeto da Vila Operária de João Monlevade (MG). Em 1948 o hospital Adriano Jorge em Manaus (AM), com área de 10.800 m2, foi construído com painéis monolíticos de solo-cimento. (Heise, 2004).

Hoje algumas universidades e profissionais estão desenvolvendo esta técnica construtiva para torná-la mais viável tecnicamente e economicamente, tendo em vista que esta caiu em desuso pelo aparecimento de outras tecnologias que se mostraram mais eficazes e lucrativas para as grandes empresas da indústria da construção.

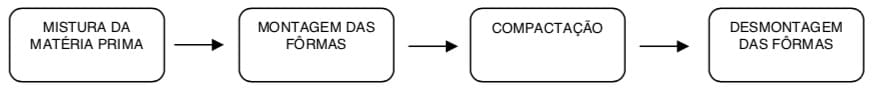

O processo de produção do painel monolítico pode ser dividido em 4 etapas:

- Mistura da matéria-prima

- Montagem das fôrmas

- Compactação

- Desmontagem das fôrmas

1 – Mistura da Matéria-Prima

A preparação correta da mistura trará resultados em um painel mais resistente e durável. A preparação depende do tipo de solo da jazida escolhida, da utilização do painel, das características do painel, para poder se determinar as quantidades de aglomerante, água e massa específica aparente seca a ser alcançada após a compactação. A ABCP (Associação Brasileira de Cimento Portland) se baseia nos métodos de dosagem da PCA (Portland Cement Association).

As atividades que compreendem a mistura da matéria-prima são:

a) Localização da jazida;

b) Determinação da dosagem ou traço;

c) Mistura dos materiais;

d) Transporte da mistura;

2 – Montagem das Fôrmas

As experiências práticas demonstram que as fôrmas são importantes equipamentos do processo, portanto elas devem ser eficientes. As formas devem ser de um tamanho que possibilite, de acordo com o projeto e a tipologia da construção, trazer rapidez e eficiência na montagem e desmontagem das mesmas, além de possibilitarem o trabalho com diversas modulações. Finalmente elas devem ser reaproveitadas o maior número de obras possíveis, garantindo-se qualidade.

As atividades que compreendem a montagem das fôrmas são:

a) Projeto de fabricação;

b) Pre-fabricação das fôrmas (*);

c) Transporte das fôrmas;

d) Montagem das fôrmas;

(*) Pre-fabricação: fazer o todo ou parte do todo de um objeto em algum lugar que não seja o local da posição final de montagem. (Ballard, 2—).

3 – Compactação

Compactação do solo, na definição de Freire (1999b) é: a prática de, artificialmente, aplicar sobre o solo cargas dinâmicas, com finalidade de aumentar a sua densidade e se conseguir maior resistência. A densidade é o fator físico de maior importância do painel monolítico, e a densidade dependerá do tipo de solo, da umidade da mistura e da energia de compactação.

As atividades que compreendem a compactação são:

a) Lançamento da mistura dentro da fôrma;

b) Compactação da mistura (manual ou equipamento);

4 – Desmontagem das Fôrmas

A desmontagem da fôrma (foto 4) é uma etapa importante do processo, após o painel já ter sido compactado, há que se desmontar a fôrma e aguardar a cura do painel monolítico. É importante a limpeza e manutenção em seguida para que a fôrma possa ser reutilizada sempre em bom estado. Para tanto a desmontagem da fôrma deve ser de maneira fácil sem dar “trancos” e sem muito peso. Deve ser uma retirada de componentes seguidos um dos outros dentro de uma sequência ideal.

As atividades que compreendem a desmontagem das fôrmas são:

a) Desmontagem das fôrmas;

b) Limpeza das fôrmas e preparo para a próxima montagem;

Oportunidade de Aplicação dos Princípios e Ferramentas da Mentalidade Enxuta no Processo de Produção do Painel Monolítico de Taipa de Pilão.

Valor:

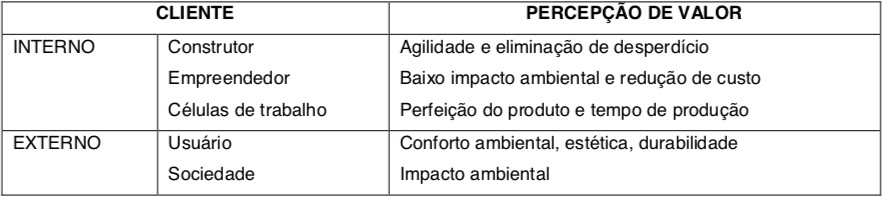

A correta definição de como o valor é percebido pelo cliente é o ponto inicial para trabalhar a mentalidade enxuta. (Picchi e Granja, 2—). O cliente pode ser entendido como interno e externo. Cliente externo é aquele que não está ligado diretamente ao processo de produção, mas irá utilizar o produto e o cliente interno é aquele que faz parte diretamente do processo de produção.

O quadro 1 mostra um exemplo de percepção de valor para cada tipo de cliente do processo:

É necessário e importante definir bem as características do produto e do processo para conseguir atingir a percepção de valor pretendida.

Característica do produto que agregam valor à percepção dos clientes:

a) O projeto do módulo do painel deve conseguir maior flexibilidade no projeto da edificação;

b) O painel é produzido através de uma tecnologia de baixo impacto ambiental;

c) O painel monolítico de taipa de pilão tem ótimo comportamento térmico e

acústico;

d) O painel monolítico tem compatibilidade com outros sistemas (madeira, aço e

concreto);

Características do processo que agregam valor à percepção dos clientes:

a) Utilização do conceito de pré-fabricação, modularidade e construtibilidade para o projeto do painel e de fabricação e montagem das fôrmas;

b) Utilização de equipamentos apropriados;

c) Capacitação e treinamento de mão de obra;

d) Elaboração de manuais de montagem e desmontagem de fôrmas;

e) Elaboração de procedimentos de execução e controle de qualidade;

Interface com outros sistemas construtivos através da Engenharia Simultânea:

a) Painel de vedação com estruturas de concreto, madeira ou aço

b) Painel estrutural com sistemas de laje e telhado

Fluxo:

O conceito de fluxo é o principal elemento da mentalidade enxuta para atingir uma completa eliminação de desperdício do processo. (Picchi e Granja, 2—).

“It is related to the ideal of flowing value without interruptions, eliminating waste and reducing lead time of generation new products or services.”

(Womack e Jones 1992)

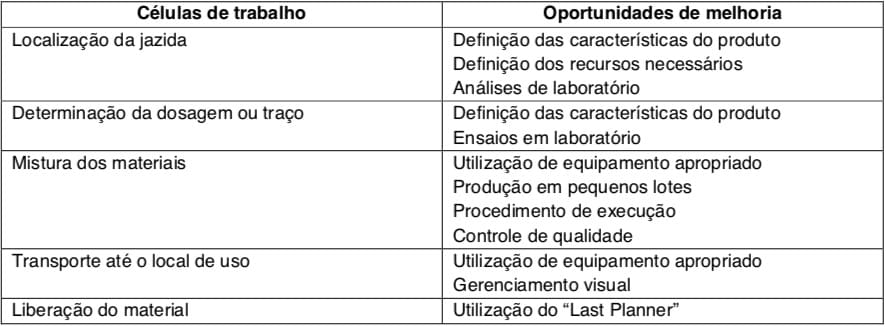

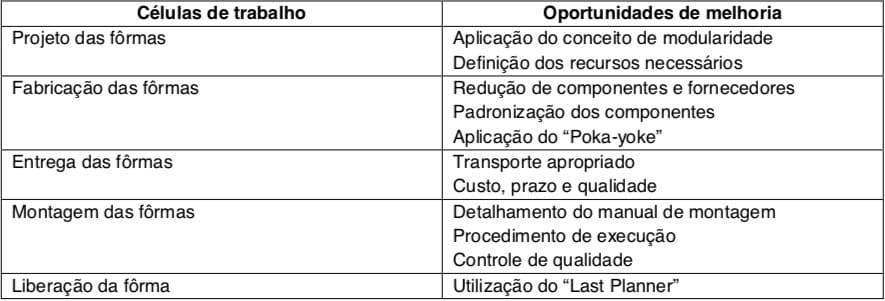

Uma das ferramentas é definir o fluxo em células de trabalho, possibilitando identificar as repetições e os padrões de trabalho, onde o controle e melhoria podem ser atingidos. Definir e treinar grupos de operários que irão operar em cada célula de trabalho, deixando o mesmo grupo nos ciclos de produção. Padronização do trabalho é fundamental para estabelecer o fluxo (Rother e Harris 2002).

Exemplo 1: definição das células de trabalho para a etapa de mistura da matéria- prima e identificação das oportunidades de melhoria no processo.

Exemplo 2: definição das células de trabalho para a etapa de montagem das fôrmas e identificação das oportunidades de melhoria no processo.

Fluxo de Valor:

Gerenciamento do fluxo físico de pessoas, materiais e equipamentos no canteiro de obras deve fazer parte do planejamento e do controle do processo. (Alves e Formoso, 2000).

A ferramenta de Mapeamento do processo irá definir os fluxos das atividades, das informações, dos materiais e dos recursos (mão de obra e equipamentos) necessários para planejar e controlar o processo a fim de obter um fluxo contínuo sem interrupções, eliminando os desperdícios e atividades que não agregam valor.

Exemplo do mapeamento do fluxo das etapas do processo de produção do painel monolítico de taipa de pilão.

Identificar as atividades ou células de trabalho que serão executadas fora do canteiro de obras e quais serão executadas dentro do canteiro. Atividade executada fora do canteiro de obra tem um nível de controle de qualidade superior àquelas executadas dentro do canteiro.

Conhecendo o mapeamento do fluxo de valor é possível projetar e gerenciar de forma eficaz o canteiro de obras, buscando assim a máxima racionalização da produção, tendo fluxo contínuo e eliminando desperdícios que não agregam valor, fazendo assim com que o “lead time” seja reduzido ao necessário.

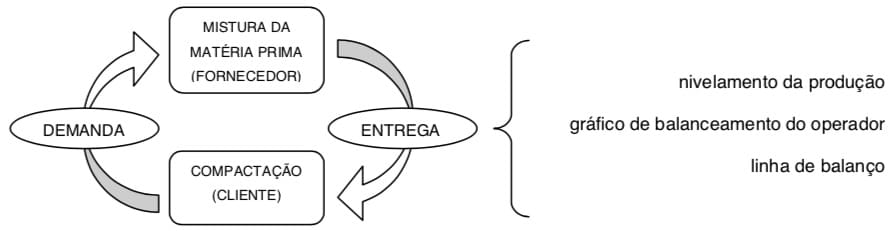

Produção Puxada:

Puxar e fluxo são princípios considerados como principais características da Mentalidade Enxuta e as bases para eliminação do desperdício. Com base na produção puxada o processo poderá trabalhar com fluxo contínuo, sem interrupções. (Picchi e Granja, 2—).

As células de trabalho devem ser bem dimensionadas para que a taxa de produção seja igual a taxa de demanda do processo. Assim é possível aplicar a ferramenta do JIT (Just in time) para os clientes e fornecedores internos ao processo.

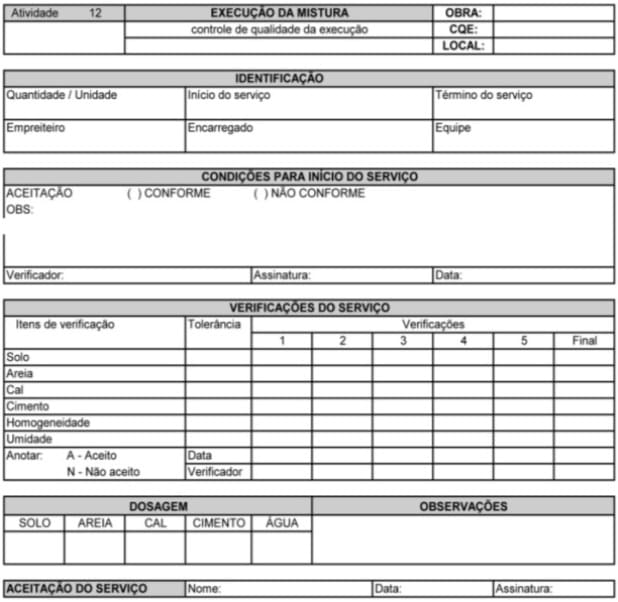

Perfeição:

Observa-se no setor uma tendência de uso cada vez maior de sistemas de qualidade em construtoras, o que traz algum avanço em padronização das tarefas e melhoria. O trabalho padronizado, como entendido no “Lean Thinking”, vai além da descrição da sequência de operações, abrangendo também padronização do ritmo, inventário padrão e layout. (Picchi, 2003).

A melhoria continua tem também no “Lean Thinking” a particularidade de ser realizada na base da hierarquia, com rápida detecção e solução de problemas (Shonberger, 1982). Pode-se, portanto, afirmar que, do ponto de vista do “Lean Thinking”, elementos fundamentais adicionais devem ser implantados, mesmo em empresas com sistemas de qualidade, para que se possa atingir o estágio de melhoria contínua perseguido pelo princípio da perfeição.

Exemplo da folha de dados de controle da qualidade da execução da mistura, identificando a obra, a quantidade de serviço a ser executado, o início, o término, os operadores (empreiteiro, encarregado e equipe), condições para início do serviço, itens de verificação, tolerância, dosagem e aceitação do serviço por parte do responsável técnico.

Outras ferramentas devem ser aplicadas na prática para atingir o estágio de melhoria continua do processo e a perfeição do serviço, como exemplo, o treinamento dos operadores e dos responsáveis técnicos, para que possa ser feito o gerenciamento visual da atividade. Ainda pode ser adaptada a ferramenta do Poka-yoke a fim de evitar erros, por exemplo, na fabricação e montagem das fôrmas.

Conclusões

O “Lean Thinking” vem se firmando, primeiro na manufatura e, mais recentemente, em outros setores, como o novo paradigma, não só de produção, mas de negócio, uma vez que envolve também o desenvolvimento do produto, relação com fornecedores, estratégia de venda e gestão de pessoas. (Picchi, 2003).

A análise dos princípios e ferramentas “lean” adaptadas ao processo de produção do painel monolítico de taipa de pilão se mostrou útil na identificação das oportunidades de aplicação e melhoria do processo, mesmo esta análise ainda sendo restrita e caracterizada como teórica.

É importante ressaltar que os benefícios desta análise teórica poderiam trazer na prática ganhos na redução dos custos da produção e ainda melhorar o resultado final do produto. Colocando a tecnologia numa posição competitiva entre as tecnologias de baixo impacto ambiental, já que uma das características do painel de taipa de pilão é seu comportamento térmico e seu processo pode consumir pouca energia. O aprimoramento do processo de produção é válido e necessário, buscando o maior e melhor desempenho possível com o menor custo e menor impacto para torná-la mais viável tecnicamente e economicamente.

Nas palavras de Claude Julien (diretor do Monde Diplomatique, Paris) fica clara a importância da investigação tecnológica: “A nova evolução tecnológica não poderia constituir um objetivo: só pode ser um meio. Se o objetivo é o crescimento econômico, simples medida de produção utilizará as novas tecnologias para reproduzir a antiga ordem, acentuando as distorções, se o objetivo é o desenvolvimento da sociedade, empreenderá uma tarefa bem mais complexa procurando nas novas tecnologias, meios mais eficazes para melhor organizar e dominar o seu universo. Nenhum profissional especializado em qualquer das tecnologias resolverá o debate, porque é político e cultural, não conseguirá mobilizar as energias e os recursos necessários, se a sua única preocupação é fazer face à concorrência, imitá-la na conquista das tecnologias de ponta” (Dethier, 1986).

Os estudos pioneiros são um importante passo para disseminar os princípios “lean” através da aplicação prática nos processos. O autor considera viável a implementação, na prática, das análises feitas pelo trabalho, tendo em vista que esta tecnologia caiu em desuso pelo aparecimento de outras tecnologias que se mostraram mais eficazes e lucrativas para as grandes empresas da indústria da construção.

Referências Bibliográficas

ALVES, T.C.L.; FORMOSO, C.T. (2000). “Guidelines for managing physical flows in construction sites.” Proceedings of the 8th Conference of the International Group for Lean Construction, Brighton, UK.

BALLARD, G.; ARBULU, R. (2004). Making prefabrication lean. Proceedings of the 12th Conference of the International Group for Lean Construction.

BALLARD, G.; HARPER, N.; ZABELLE, T. (2002). “An application of lean concepts and techniques to precast concrete fabrication.” Proceedings of the 10th Annual Conference on Lean Construction, Gramado / RS.

BJORNFOT, A.; SARDEN, Y. (2006). Prefabrication: a lean strategy for value generation in construction. Proceedings of the 14th Conference of the International Group for Lean Construction.

CORCUERA, D. “Edifícios de escritórios na cidade de São Paulo: o conceito de sustentabilidade nos edifícios inteligentes”. Workshop Arquitetura de terra, 1998, São Paulo. Anais. São Paulo, NUTAU, Faculdade de Arquitetura e Urbanismo-USP, 1998, p.58.

DETHIER, J. “Dês architectures de terre, une tradition millenaire”. Editions Centre Ponpidou, Paris, France, 1986.

FREIRE, Wesley Jorge. “Solo cimento para fins rurais”. Disciplina: Solo cimento e Argamassa armada. Unicamp. Campinas, 1999b.

GRAHAM, P.Mc. Adobe and rammed earth buildings: design and construction. New York: Wiley, c1984.

HEISE, A.F. (2004). Desenho do processo e qualidade na produção do painel monolítico de solo-cimento em taipa de pilão. Dissertação de mestrado. Universidade Estadual de Campinas, UNICAMP, Campinas, SP.

OHNO, T. (1988). “Toyota Production System: beyond large-scale production”. Productivity Press, Cambridge, MA

PICCHI, F. A. “Oportunidade de aplicação do Lean Thinking na construção”. Ambiente construído, Porto Alegre, v.3, n.1, p.7-23, 2003.

PICCHI, F.A.; GRANJA, A.D. (—-). Construction sites: using lean principles to seek broader implementation. Proceedings of the xth Conference of the International Group for Lean Construction.

PINHEIRO, G. F. “O gerenciamento da construção civil e o desenvolvimento sustentável: um enfoque sobre os profissionais da área de edificações”. Dissertação (mestrado) – Universidade Estadual de Campinas, Faculdade de Engenharia Civil. Campinas, 2002.

ROTHER, M.; HARRIS, R. Criando fluxo contínuo: um guia de ação para gerentes, engenheiros e associados da produção. São Paulo: Lean Institute Brasil, 2002.

WOMACK, J.P.; JONES, D.T.; Roos, D. (1992). A máquina que mudou o mundo. Rio de Janeiro: Campus, 1992.